在石油开采、输送及炼化等严苛工况中,管道系统长期承受高压、腐蚀性介质、机械振动及环境侵蚀的多重挑战。油田橡胶避震喉作为管道柔性连接的核心组件,凭借其耐油、耐压、抗老化、抗疲劳四大核心优势,成为保障石油工业安全高效运行的关键部件。

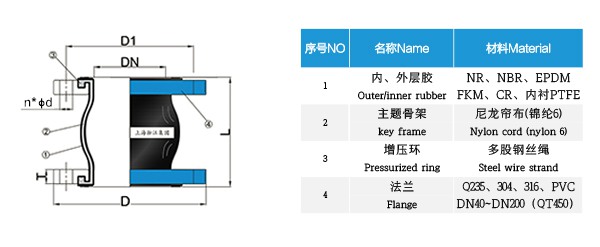

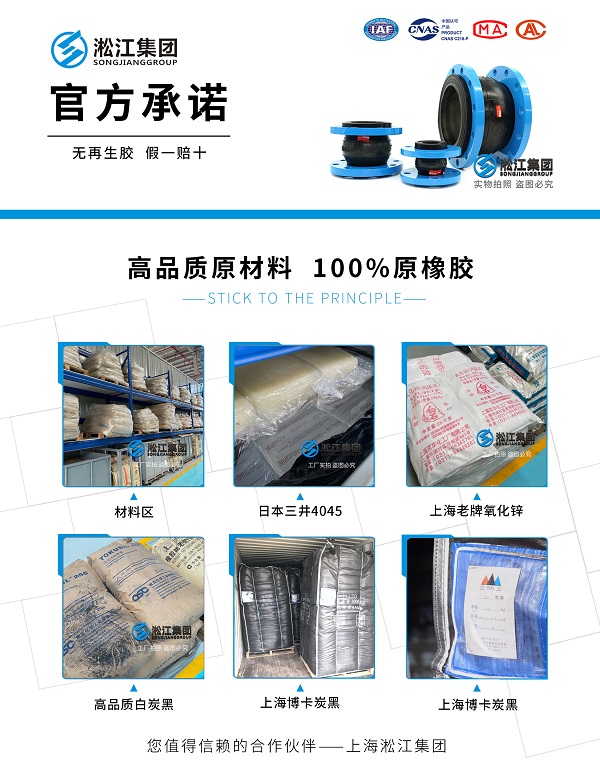

抵御复杂油介质的化学侵蚀 油田环境中,橡胶避震喉需长期接触原油、含硫油气、柴油等烃类介质,普通橡胶易发生溶胀、硬化甚至开裂。其耐油性优势来源于: 特种橡胶材质:采用丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)或氟橡胶(FKM),分子结构致密,可有效阻隔油分子渗透; 配方优化:添加抗溶胀助剂,降低介质对橡胶的溶胀率(通常≤10%),延长使用寿命; 实际验证:在含硫油气田应用中,氟橡胶避震喉可耐受H₂S浓度高达500ppm,无龟裂或性能衰减。

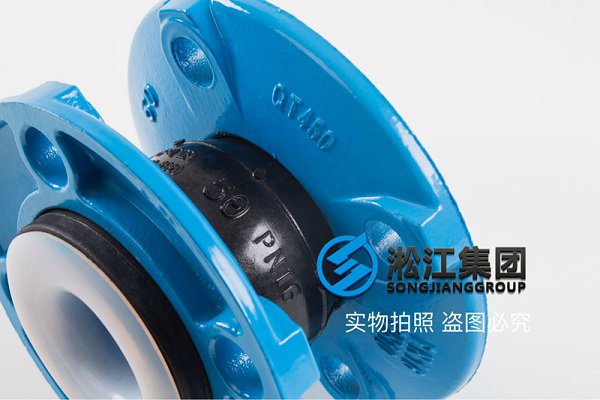

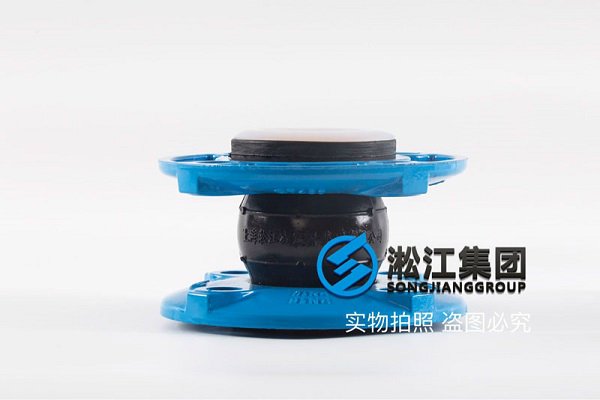

高承压与抗脉冲能力 油田管道压力波动频繁(如抽油机脉冲压力),橡胶避震喉需在高压下保持结构稳定: 增强骨架设计:多层聚酯帘布或钢丝缠绕层提供强力支撑,爆破压力可达工作压力的3-4倍(如PN10产品爆破压力≥3.0MPa); 压力适应性:覆盖PN6至PN25压力等级,满足从低压回油管到高压注水管的多场景需求; 动态密封性:法兰端面与橡胶层一体硫化成型,确保在压力波动下仍保持密封,避免油品泄漏。

抵御环境侵蚀的长效稳定 户外、海上等恶劣环境中,紫外线、臭氧、温变会加速橡胶老化。其抗老化优势体现在: 耐候配方:添加抗紫外线剂、抗臭氧剂及热稳定剂,-40℃至150℃温差下物理性能保持率>85%; 表面防护:外层覆盖氯丁橡胶(CR)或氯磺化聚乙烯(CSM),阻隔盐雾、酸雨侵蚀; 寿命保障:在海上平台应用中,使用寿命可达5-8年,远超普通橡胶制品(2-3年)。

高频振动下的持久弹性 抽油机、泵阀等设备的高频振动易导致材料疲劳断裂。抗疲劳性能通过以下设计实现: 高弹性橡胶基体:弹性模量低(0.5-5MPa),形变恢复率>90%,可吸收90%以上振动能量; 波纹结构优化:多波峰设计分散应力集中,疲劳寿命达百万次脉冲循环(参考GB/T 5568测试标准)某油田抽油机管道安装后,设备振动幅度降低70%,法兰螺栓松动率下降90%。

综合优势赋能油田高效运维 油田橡胶避震喉通过材料创新与结构设计,将耐油、耐压、抗老化、抗疲劳性能深度融合,有效解决了石油工业中振动传递、介质泄漏、环境腐蚀等痛点。其价值不仅体现在设备保护与故障率降低,更在于通过延长更换周期(较金属部件提升2-3倍),显著降低运维成本。